7月份,龙钢公司聚焦能源介质损耗、成本管控、检化验数据规范等领域,深度践行“四种经营理念”,以精益管理与技术创新双模式,激活降本挖潜新动能,实现关键指标与创新赋能双提升。

精益管理 破解能源计量难题

“近期,空氮损耗出现不同程度波动,大家要结合生产检修和工艺调整,深入挖掘数据背后的深层含义。”能源介质损耗专班推进会上,该项目负责人同亚强强调。

自3月起,龙钢公司聚焦能源介质损耗这一关键问题,突破传统“大锅饭”思维,推行“一人一介质指标挂靠”机制,把回用水、新水、电等6大能源介质指标精准落实到个人,按5%、15%、20%设置攻关台阶指标,并将攻关结果与“赛马”机制挂钩。

运行4个月以来,专班成员主动对接用户,全面评价计量器具运行状况,分析每日趋势,系统排查管道用能点,绘制介质流向图,理清计量层级关系,排查各能源计量点位损耗波动的原因,成效显著。蒸汽、压缩空气损耗分别降至7.28%、6.4%,累计降低能源成本42.9万元。

成本管理 激活全员创新动力

“成本管控不只是财务部门的事,而是每个岗位人员都应掌握的必修课。”在成本管理及财务3大报表专项培训会上,企管财务部高级经理陈艳芬深入浅出地讲解着。

龙钢公司创新构建“三维”培训模式,通过原材料损耗模拟核算、设备能耗优化挑战等情景教学,让员工身临其境感受成本浪费带来的危害。同时,将成本管理理念融入“金点子”征集、“全员创新创效”等活动中,实现成果转化与效益挖掘有机结合。其中,标准物质自制项目的推广应用,每年可为公司节约采购费用39万元。

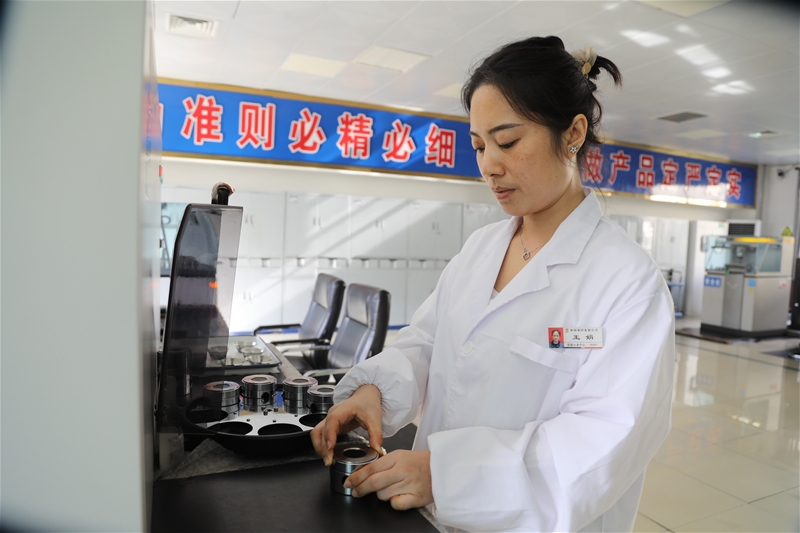

“如今,大家都学会精打细算了。”原料分析工王娟说道,通过优化分析用混合试剂,减少了检验消耗,全年可节省备件采购费用14.4万元。

技术攻关 助推高炉降本显实效

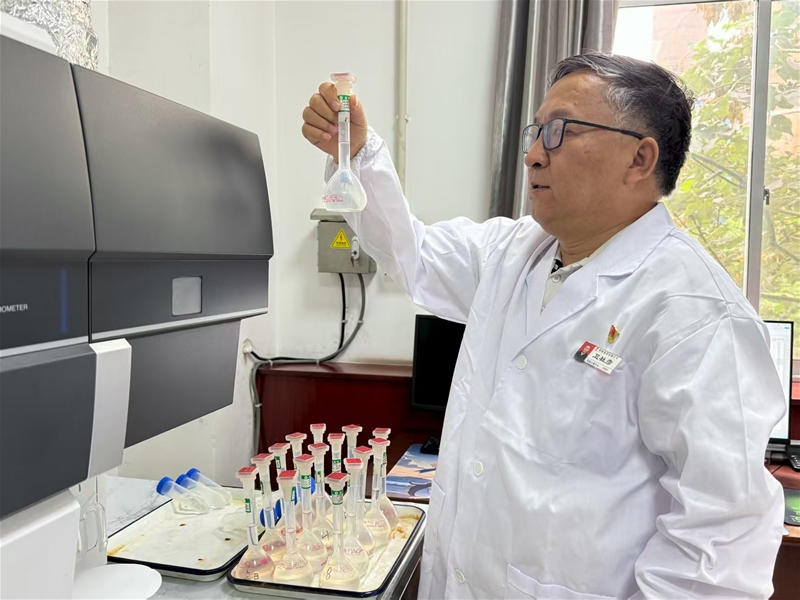

聚焦高炉精准配料与碱金属元素负荷的科学高效管控,龙钢公司精准把握检验需求,将科研阵地从“实验室”转移至“生产一线”,将研究方向聚焦于高炉冶炼。在了解到熔剂中钾钠元素的含量影响炼铁高炉正常运行后,技术人员立即开展攻关,通过划分“责任田”、制定科研计划,创新性引入电感耦合等离子发射光谱(ICP-OES)技术,成功开发出针对熔剂类物料中钾、钠元素的快速、高效、精准分析的测定方法。

据了解,该试验方法的成功应用,有效降低了高炉设备的故障频率,延长了设备使用寿命,每年可为公司节省外部检验费用67.6万元,真正实现了“显微镜下降本”的精细化管控目标。

()

|

陕公网安备 61058102000140号